ابداع روشی جدید برای تولید فولاد با آلودگی کمتر

تولید 1.8 تن دیاکسید کربن به ازای هر تن فولاد

فولادسازی یک صنعت آلاینده است. به ازای تولید هر تن فولاد حدود 1.8 تن دیاکسید کربن در جو منتشر میشود. به همین دلیل فولادسازان مسبب تولید 7 تا 9 درصد از انتشار گازهای گلخانهای جهان هستند.

محققان زیادی برای دستیابی به روشهای پاکتر برای تولید فولاد در حال پژوهش هستند. پژوهشهای آنها عمدتاً براساس استفاده از هیدروژن به جای کک است که اکسیژن را از سنگ معدن (اکسید آهن) استخراج میکند. اما بسیاری از فناوریهای مرتبط با این تحقیقات هنوز در مراحل اولیه خود هستند. این موضوع به همراه هزینه تبدیل تجهیزات قدیمی به جدید که ممکن است به میلیاردها دلار در هر واحد بزرگ فولادسازی برسد. یعنی ممکن است دههها طول بکشد تا ساخت فولاد تبدیل به صنعتی سبز شود.

با این حال، دکتر یولونگ دینگ و دکتر هریت کیلدال، دو محقق دانشگاه بیرمنگام در بریتانیا، به راهحلی رسیدهاند که فکر میکنند ممکن است اوضاع را تغییر دهد. آنها فرآیندی را توسعه دادهاند که میتواند سریع و ارزان در کارخانههای موجود نصب شود و انتشار گازهای گلخانهای را تا حدود 90 درصد کاهش دهد. برخی از کارخانههای ساخت فولاد در حال مذاکره با آنها برای راهاندازی یک نسخه نمایشی (پایلوت) طی 5 سال هستند.

تولید فولاد با آلودگی کمتر از قبل

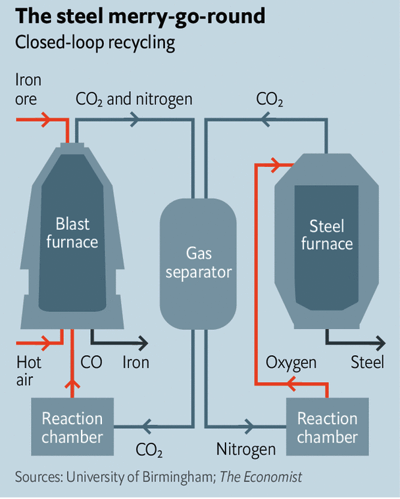

روش مدنظر این دو محقق این است که از یک سیستم بازیافت کربن حلقه بسته برای جایگزینی بیشتر کک استفاده شود. در حال حاضر، کک و سنگ معدن در لایههای متناوب در داخل یک کوره بلند (شبیه برج) با دمایی بیش از 1200 درجه سانتیگراد حرارت داده میشوند. در این دما کربن موجود در کک با اکسیژن موجود در هوا واکنش داده و مونواکسید کربن تولید میکند. این گاز سپس با اکسیژن موجود در سنگ معدن واکنش میدهد و آهن را در فرآیندی به نام «احیا» آزاد میکند. گرمای حاصل از واکنشهای مختلف، دمای کوره را به بالای نقطه ذوب آهن (1538 درجه سانتیگراد) میرساند و فلز مایع حاصل شده از پایین برج خارج میشود. در همین حال دیاکسید کربن و سایر گازها، از جمله نیتروژن باقیمانده از هوای تزریق شده (21درصد اکسیژن و 78درصد نیتروژن) از بالا تخلیه میشوند.

این دو محقق پیشنهاد میکنند کک با پمپ کردن مستقیم مونواکسید کربن به داخل کوره بلند از حلقه خارج شود؛ با جذب دیاکسید کربن تولید شده در

چیزی که انجام تمام این مراحل را ممکن میکند، مادهای به نام پروسکایت است که در یک محفظه واکنش در قلب سیستم بازیافت قرار دارد. پروسکایتها انواع مختلف و کاربردهای گوناگونی دارند. یک نوع برای کارآمدتر کردن پنلهای خورشیدی استفاده میشود و دیگری میتواند برای گوشیهای همراه، صفحه نمایشی تولید کند که تقریباً نشکن باشد. انواع دیگر در باتریهای سوختی و سیستمهای انرژی پاک به کار گرفته میشوند.

هنگامی که در سیستم بازیافت، پمپاژ دیاکسید کربن از طریق محفظه واکنش شروع میشود، BCNF1 اتمهای اکسیژن آن را میگیرد و آنها را در ساختار کریستالی خود جذب میکند. پس از حدود یک روز BCNF1 با اتمهای اکسیژن اشباع میشود و باید دوباره جوان (خالی از اکسیژن) شود. این کار با گرفتن نیتروژن حاصل از کوره بلند و پمپاژ آن از طریق محفظه واکنش انجام میشود. این عمل، یک محیط کماکسیژن در داخل محفظه ایجاد میکند و BCNF1 اکسیژن خود را آزاد میکند. هنگامی که از اکسیژن برای تولید فولاد استفاده میشود، دیاکسید کربن نیز منتشر میشود که بازیافت آن از طریق محفظه واکنش ممکن است.

تشکیل چرخه شبانهروزی

راه شبانهروزی کردن چنین روشی این است که دو محفظه واکنش وارد سیستم شود. در این صورت میتوان از یکی برای تولید مونواکسید کربن استفاده کرد، در حالی که دیگری در حال جوانسازی و تولید اکسیژن است. پس از یک روز نقش آنها برعکس میشود و امکان عملکرد شبانهروزی فراهم خواهد شد.

برای راهاندازی کارخانه آزمایشی، هنوز باید بر برخی موانع غلبه کرد. یکی از آنها این است که کک علاوه بر اینکه منبع مونواکسید کربن برای فرآیند احیای آهن است، یک تکیهگاه ساختاری نیز برای سنگ معدن در کوره بلند ایجاد میکند که به گاز اجازه میدهد از طریق آن بالا برود و آهن مذاب به سمت پایین جریان یابد. یکی از ایدههای این تیم محقق این است که این پشتیبانی را با استفاده از مواد سرامیکی تکرار کنند.

آیا میصرفد؟

براساس بررسیهای محققان، صنعت فولاد بریتانیا سالانه 7.6 میلیون تن از این مواد تولید میکند. دو شرکت «تاتا استیل» و «بریتیش استیل» هرکدام به ترتیب 3 میلیون تن در کارخانههای خود در پورت تالبوت و اسکانتورپ تولید میکنند که از روش مرسوم کوره بلند و سپس کوره اکسیژن استفاده میکنند. همین دو کارخانه انتشار 94 درصد کربن تولید شده در این بخش از صنایع بریتانیا را به خود اختصاص دادهاند. باقیمانده تولید کربن فولادسازان بریتانیا از کورههای قوس الکتریکی است که عمدتاً از فولاد قراضه استفاده میکنند و میتوانند با برق تجدیدپذیر هم کار کنند.

براساس محاسبات این تیم، کارخانههای واقع در پورت تالبوت و اسکانتورپ را میتوان برای استفاده از BCNF1 با هزینه حدود 360 میلیون پوند (435 میلیون دلار) برای هر کدام تطبیق داد. از این مبلغ 210 میلیون پوند برای 42500 تن پروسکایت مورد نیاز هر کارخانه پرداخت میشود. این ماده ممکن است هر پنج تا ده سال یکبار تعویض شود. با این حال محققان تخمین میزنند علاوه بر مزایای سبز، سرمایهگذاری اولیه با حذف کک متالورژیکی گرانقیمت از فرآیند و فروش هرگونه اکسیژن مازاد به نیازها طی 22 ماه به صندوق کارخانهها باز خواهد گشت.

حتی با اندکی افزایش در مصرف برق، پیادهسازی این سیستم در هر دو سایت فولادسازی باعث صرفهجویی عظیمی، حدود 1.3 میلیارد پوند در طول پنج سال، میشود. براساس نتیجهگیری محققان، انتشار دیاکسید کربن نیز 88 درصد کاهش مییابد که منجر به کاهش 2.9 درصدی انتشار کلی در سراسر کشور میشود.